Szyby zespolone, to zestawy szyb złożone z dwóch, trzech lub więcej pojedynczych tafli szkła przedzielonych ramką dystansową. Produkuje się je z dwustopniowym uszczelnieniem krawędzi zespolenia. Dziś szkło ma największy udział w powierzchni okna, a dzięki nowym technologiom produkcji duże przeszklenia fasadowe mogą stanowić nawet 90% elewacji. Zwykle stosuje się szkło transparentne, ale można mu nadać wiele istotnych funkcji, które wpłyną na komfort użytkowania pomieszczeń oraz ogólny stan budynku w dalszych latach.

Jednym z największych w Polsce producentów tego rodzaju oszkleń jest Pilkington IGP, który produkcją szkła zajmuje się już od prawie dwóch wieków. Obecznie stanowi część japońskiego koncernu NSG Group i jest odpowiedzialny za produkty przeznaczone dla przemysłu budowlanego i motoryzacyjnego (z wielkim prawdopodobieństem znajdziecie znaczek Pilkingtona w lewym dolnym rogu przedniej szyby Waszego samochodu 😉 ). Obecnie w skład Spółki Pilkington IGP wchodzi sześć oddziałów: w Białymstoku, Ostrołęce, Bydgoszczy, Szczecinie, Skierniewicach i Krakowie. Wszystkie zakłady przetwórcze zlokalizowano blisko głównych szlaków komunikacyjnych, a nieustanna modernizacja parków maszynowych pozwala sukcesywnie zwiększać moce produkcyjne i poprawiać efektywność i ergonomię pracy. Zakłady przetwórczych dostarczają automatycznie uszczelnianych szyb zespolonych wielokomorowych, które często łączą w sobie wiele funkcji. Mogą to być szyby przeciwsłoneczne, antywłamaniowe, akustyczne, a nawet samoczyszczące.

Jak przebiega produkcja szyb zespolonych w zakładach Pilkington IGP?

Dostawa

Do zakładu dociera dostawa szkła z huty w Sandomierzu. Tafle szklane o wymiarach 6 m × 3,210 m przyjeżdżają ciężarówkami w specjalnie skonstruowanej naczepie – floatlinerze, w której stojak jest elementem podwozia. Ułatwia to rozładunek i magazynowanie poszczególnych tzw. pakietów szkła, których ciężar jednostkowy to ok. 3 tony. Automatyczna suwnica pobiera szkło potrzebne do produkcji z odpowiedniego stojaka i transportuje je na stanowisko rozkroju. System optymalizacyjny planuje rozkrój tafli szkła w taki sposób, by jak najbardziej ograniczyć straty materiału.

Rozkrój

Na stołach do rozkroju mogą być cięte różne rodzaje szkła. Najbardziej skomplikowany jest proces cięcia szkła laminowanego. To rodzaj szyb, pomiędzy którymi montuje się specjalną folię PVB, utrzymującą szkło w miejscu po jego rozbiciu. Pierwszym etapem jest nacięcie szkła z góry i z dołu. Następnie folia pomiędzy dwiema warstwami szkła jest podgrzewana i dopiero wówczas odpowiedni nóż dokonuje ostatecznego cięcia.

Dostawa i rozkrój szkła – Pilkington.TV

Ramki dystansowe

Pierwszym elementem procesu zespalania szyb jest gięcie ramki dystansowej, przygotowanej zgodnie ze specyfikacją zamówienia. Ramka zostaje wypełniona sitem molekularnym pełniącym funkcję absorbentu wilgoci. Jego zadaniem będzie pochłonięcie resztkowej wilgoci, która może znaleźć się w szybie podczas produkcji. Na wygiętą ramkę dystansową nakładany jest uszczelniacz pierwszego stopnia – butyl.

Tworzenie komór w szybie zespolonej

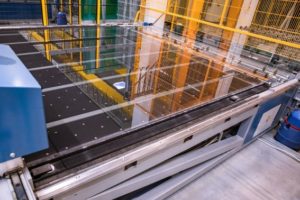

Proces zespalania szyb odbywa się na specjalnej linii wyposażonej w prasy do zespalania. Wygląda on nieco inaczej w zależności do tego, ile komór będzie miała szyba. W przypadku szyb jednokomorowych pojedyncza szyba zostaje wprowadzona do prasy, a druga tafla wjeżdża do niej wraz z wcześniej przygotowaną ramką dystansową. Następuje proces prasowania, w trakcie którego przestrzeń pomiędzy szybami zostaje wypełniona argonem. W przypadku szyb dwukomorowych do szyby jednokomorowej na dodatkowym etapie produkcji zostaje doklejona kolejna szyba z ramką dystansową. Powstała w tym procesie druga komora również jest wypełniana argonem.

Uszczelnianie drugiego stopnia

Pod koniec etapu zespalania z prasy wyjeżdżają szyby zespolone ze sobą w odpowiedni sposób i rozpoczyna się uszczelnianie drugiego stopnia. W zakładach Pilkington IGP ten proces odbywa się za pomocą urządzenia, które rozkłada po krawędzi szyby materiał izolacyjny – poliuretan. Następnie szyba zespolona trafia do ręcznej obróbki narożników. To już ostatni etape produkcji. Pozostaje przeprowadzenie kontroli jakości.

Weryfikacja i ocena

Gotowa szyba zespolona trafia na stanowisko kontroli jakości, gdzie pracownicy oceniają techniczne oraz wizualne aspekty produktu. Kluczowym elementem jest kontrola zawartości argonu poprawiającego izolacyjność szyby. Produkt, który pozytywnie przechodzi kontrolę jakości jest odpowiednio pakowany na wydziale spedycji, a następnie wysyłany do klienta.

Zespalanie, uszczelnianie i kontrola jakości – Plikington.TV

Więcej informacji znajdziecie na stronie internetowej Pilkington IGP.