Studium przypadku fajansowej misy z Tell Atrib (Delta Nilu) – interdyscyplinarne podejście do rekonstrukcji procesu technologicznego

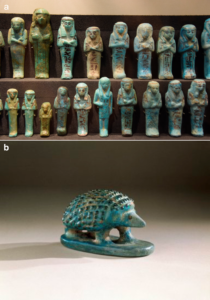

Nie zdarza się zbyt często, żeby starożytne technologie były aż tak tajemnicze oraz by badacze podjęli tak szeroko zakrojone, interdyscyplinarne badania, włącznie z planami próby rekonstrukcji. Jeszcze pod koniec ubiegłego roku poszukując materiałów do innego artykułu, trafiłam na publikację polskich naukowców Małgorzaty Zaremby i Jerzego Trzcińskiego pt.: “A Multiproxy Approach to the Reconstruction of an Ancient Manufacturing Technology: A Case Study of a Faience Ptolemaic Bowl from Tell Atrib (Nile Delta)”. Wiele z badań ceramicznych znalezisk archeologicznych ogranicza się do określenia atrybucji, przeznaczenia. Tu trafiłam na znacznie więcej. Czym w istocie jest fajans egipski? Czemu używa się w stosunku do tego niezwykłego materiału nazwy “fajans” i określenia high-tech? Jak to możliwe, że materiał o takich właściwościach wytwarzali starożytni rzemieślnicy w swoich warsztatach? W muzeach na całym świecie spotkamy te charakterystyczne zielono-błękitne figurki. Są piękne, czasaem drobniutkie, ale niezwykle detaliczne, ale tak naprawdę dopiero opis technologii wytwórczej sprawi, że docenimy je wystarczajaco.

Za rozmowę i materiały do niniejszego artykułu dziękuję jego autorom.

Olga Nachyła

Starożytny fajans: historia – skład – receptura produkcji – co wiemy? – co czeka na odkrycie?

Pierwsze wyroby fajansowe pojawiły się w Starożytnym Egipcie już ponad 4000 lat temu (ponad 2000 lat p.n.e.) za czasów pierwszych dynastii faraonów w okresie Starego Państwa. Ciągły rozwój technologii produkcji tych poszukiwanych przez wszystkie warstwy społeczne wyrobów, trwał aż do końca panowania ostatnich cesarzy Okresu Rzymskiego. Tak ogromny popyt na produkty przypominające błękitno fioletowy lapis lazuli wynikał z ograniczonej dostępności tego minerału w Egipcie, a wydobywanego w tych czasach w północno wschodniej części dzisiejszego Afganistanu.

Wyroby z lapis lazuli były bardzo drogie, co wymusiło rodzimą produkcję zastępczą – fajans. Wciąż rosnące zapotrzebowanie i nowe rozwiązania doprowadziły do opracowania metod produkcji przedmiotów z fajansu o bardzo skomplikowanych kształtach, które spełniały funkcje dekoracyjne, jak również służyły jako przedmioty codziennego użytku w domach i na stołach ówczesnych elit rządzących.

Schyłek produkcji wyrobów fajansowych nastąpił gwałtownie w Okresie Islamskim, a powody nagłego zaprzestania jej masowej produkcji są jak dotychczas nieznane. Tajniki technologii produkcji, szczególnie wyrobów fajansowych o wysokim stopniu zaawansowania, były pilnie strzeżone przez rzemieślników z wyspecjalizowanych warsztatów produkujących głównie na zamówienia możnowładców. Zachowały się tylko szczątkowe pozostałości po warsztatach wytwórczych, głównie najtrwalsze narzędzia kamienne i metalowe, pozostałości używanych surowców oraz fragmenty pieców służących do przygotowania półproduktów i wypalania przedmiotów. Dlatego tak trudno jest zrekonstruować technologię produkcji tych wciąż dziś jeszcze pięknych przedmiotów z fajansu, znajdowanych licznie podczas wykopalisk na stanowiskach archeologicznych wokół Morza Śródziemnego, a szczególnie w Egipcie wzdłuż Nilu od jego delty aż po Sudan (Fig. 1, 2). Są jednak „świadkowie” tych wydarzeń, które działy się tysiące lat temu. Świadkowie ci, to ukryte w materiale fajansowym artefakty: ziarna różnych minerałów, stopy metali, gazy oraz „zastygłe” nagle procesy technologiczne widoczne w strukturze fajansu, które badane przez naukowców „przemówiły”. Uchyliły nam, skrywane od tysięcy lat wewnątrz materiału, tajniki produkcji fajansu ze starożytnego Egiptu, które możemy Wam zdradzić.

Technika wytwarzania przedmiotów fajansowych w starożytnym Egipcie była bardzo skomplikowana. Z tego powodu egipski fajans uważa się za pierwszą ceramikę typu high-tech w dziejach ludzkości. Starożytni Egipcjanie do wyrobu fajansu używali mieszaniny z dużym udziałem sproszkowanego kwarcu, zwanej pastą krzemionkową. Jej złożony skład warunkował specyficzne właściwości związane z konsystencją, czyli współdziałaniem jej komponentów z wodą.

W przeciwieństwie do gliny używanej powszechnie do produkcji ceramiki, która w połączeniu z wodą cechuje się doskonałą plastycznością, pasta krzemionkowa takich właściwości nie posiada. Przy dodawaniu wody pozostaje nieplastyczna, a na skutek działania siły mechanicznej (np. mieszania lub formowania) upłynnia się. Aby osiągnąć plastyczność niezbędną w procesie formowania wyrobów fajansowych, należało utrzymywać ścisły reżim technologiczny podczas produkcji.

Te szczególne właściwości wymusiły wypracowanie przez starożytnych egipskich rzemieślników innych, aniżeli przy wytwarzaniu ceramiki, sposobów otrzymywania pasty o konsystencji plastycznej oraz nadawania jej dowolnego kształtu, dekorowania reliefem, a następnie suszenia, glazurowania i ostatecznie wypalania tak przygotowanych wyrobów fajansowych. Niestety mimo dekad badań, do dnia dzisiejszego nie udało się odtworzyć zarówno całego procesu technologicznego, jak i określić rodzaju substancji jaką Egipcjanie dodawali w celu osiągnięcia plastycznej konsystencji pasty krzemionkowej czy sposobów formowania wyrobów o różnych kształtach.

Składniki używane do produkcji fajansu zostały określone na podstawie badań wyrobów fajansowych po procesie wypalania. Część z nich uległa przeobrażeniu, a niektóre nawet całkowitemu usunięciu w wyniku topienia, a następnie parowania. Jedynie na podstawie szczegółowych badań można podjąć próbę poszukiwania śladowych ilości tych składników, ale ich identyfikacja może być trudna lub wręcz niemożliwa. Nadal zasadniczą kwestią jest odpowiedź na pytanie, który ze składników wpływał na polepszenie właściwości plastycznych po dodaniu wody, a w konsekwencji dobrze spajał ziarna po wysuszeniu uformowanego wyrobu.

Sposób kształtowania przedmiotów fajansowych zmieniał się wraz ze zmianami w technologii produkcji. Używanie form do kształtowania naczyń fajansowych było znane już od końca IV w. p.n.e. wraz z przybyciem do Egiptu Macedończyków i nastania w Egipcie Okresu Hellenistycznego. Znaleziono formy wykonane z gipsu, w przeciwieństwie do form używanych do produkcji amuletów, które zwykle wytwarzano z wypalonej gliny lub z kamienia. Ukształtowany w ten sposób przedmiot przed lub po wypaleniu pokrywano cienką warstwą glazury. Nadal wymaga ustalenia kwestia wypalania wyrobów fajansowych. Twierdzi się, że w pierwszej kolejności wstępnie wypalano uformowany rdzeń przedmiotu, który w kolejnym etapie był dekorowany, glazurowany i ponownie wypalany.

Opanowanie warsztatu wytwarzania wyrobów z fajansu było na bardzo wysokim poziomie. Istotne przy produkcji były względy użytkowe i estetyczne, którymi kierowali się ówcześni rzemieślnicy.

Odpowiedzi na pytania: jaka była kolejność etapów produkcji po uformowaniu oraz ile było wypałów, należy poszukiwać w szczegółowych badaniach materiału fajansowego na poziomie mikro- i nanoskali.

Apogeum technologicznych umiejętności w produkcji skomplikowanych kształtów wyrobów fajansowych osiągnięto w okresie panowania w Egipcie dynastii Ptolemeuszy (od III w. do lat 30. p.n.e.). Ptolemejskie naczynia fajansowe charakteryzują się nie tylko bardzo wysokim poziomem warsztatowym, ale również perfekcją wykonania i niepowtarzalnością dekoracji. Studia dekoracji reliefowych wykazały, że na naczyniach nie ma dwóch identycznych kompozycji. Tego rodzaju niepowtarzalność może wykluczać wykorzystywanie matryc lub innego rodzaju stempli. Kwestią otwartą pozostaje więc nadal sposób w jaki starożytni Egipcjanie wytwarzali bogato dekorowane naczynia fajansowe z nieplastycznej pasty krzemionkowej.

Aby znaleźć odpowiedź na powyższe pytania, rozpoczęto szczegółowe studia archeometryczne próbek z dekorowanych naczyń fajansowych pozyskanych podczas wykopalisk na stanowisku archeologicznym Tell Atrib zlokalizowanym w środkowej części Delty Nilu (Fig. 3). Badania miały na celu uzyskanie nowych danych pozwalających szczegółowo zrekonstruować wybrane aspekty procesów technologicznych, jakie były stosowane do produkcji wyrobów fajansowych. Cel ten osiągnięto dzięki zastosowaniu uzupełniających się analiz materiału fajansowego na poziomie mikro i nano oraz komputerowej analizy obrazu.

Na podstawie użytych metod analitycznych scharakteryzowano rdzeń fajansowy pod względem mineralogicznym i petrograficznym oraz określono podstawowe właściwości fizyczno-mechaniczne fajansu. W wyniku przeprowadzonych badań uzyskano dane, pozwalające określić surowce użyte do produkcji oraz ich pochodzenie. Interpretacja wyników pozwoliła wysunąć wnioski o zastosowanych dodatkach, które w zasadniczy sposób wpłynęły na procesy formowania, suszenia i wypalania wyrobów fajansowych.

Analiza obrazu pozwoliła na uzyskanie po raz pierwszy na świecie, niezwykle istotnych z punktu widzenia technologii produkcji parametrów materiałowych, takich jak skład granulometryczny (wielkość i zawartość procentowa ziaren), porowatość czy stopień zagęszczenia. Analizy dostarczyły mocnych dowodów na temat przebiegu niektórych procesów technologicznych, między innymi przygotowywania pasty krzemionkowej, jej interakcji z wodą, formowania wyrobów fajansowych oraz ich suszenia, glazurowania i wypalania.

Stanowisko archeologiczne Tell Atrib jako grecki ośrodek produkcji fajansu i źródło cennego materiału do badań nad technologią jego produkcji

W kolekcjach muzealnych na całym świecie niewiele jest przedmiotów fajansowych o dobrze znanym miejscu pochodzenia oraz precyzyjnym datowaniu, szczególnie jeśli chodzi o Okres Hellenistyczny w Starożytnym Egipcie. Zmianę przyniosły dopiero wykopaliska polsko-egipskiej misji w Tell Atrib prowadzone nieprzerwanie od połowy lat 80. do połowy lat 90. Wykopaliska te przyniosły wiele interesujących odkryć związanych z funkcjonowaniem dużego ośrodka handlu i produkcji w tym okresie.

Stanowisko archeologiczne Tell Atrib (greckie miasto Athribis) znajduje się w Delcie Nilu (Fig. 3). Współcześnie jest to dzielnica miasta Benha, leżącego ok. 40 km na północ od Kairu. Historia miasta zaczęła się już w okresie Starego Państwa, jednak czasy największej jego świetności przypadają na Okres Późny i Hellenistyczny (od VII w. do połowy I w. p.n.e.).

Polsko-egipskie wykopaliska na tym obszarze rozpoczął pod koniec lat 50. XX w. prof. Kazimierz Michałowski, nestor polskiej szkoły archeologicznej, a szczególnie Egiptu i Nubii. Później kontynuowali je m.in. Barbara Ruszczyc i prof. Karol Myśliwiec.

W trakcie wykopalisk odkryto dobrze zachowany fragment Ptolemejskiej dzielnicy z warsztatami rzemieślniczymi, w których zajmowano się produkcją m. in. ceramiki czy figurek z terakoty. Wśród pozostałości po warsztatach odkopano m. in. narzędzia do przygotowywania surowców, pozostałości pigmentów, niewypalone naczynia ceramiczne oraz liczne piece służące do wypału ceramiki i terakoty.

Niezaburzone sekwencje warstw archeologicznych oraz liczne monety bite przez poszczególnych władców dynastii Ptolemeuszy pozwoliły na bardzo precyzyjne określenie wieku poszczególnych znalezisk.

Forma prostej, często zdobionej misy była od wieków obecna i używana nie tylko w Starożytnym Egipcie, ale również w innych kulturach. Jej kształt i wielkość (od kilkunastu do ponad 20 centymetrów) wynikała z potrzeb użytkowych. Z czasem misy takie stawały się również popularne wśród wyższych warstw społecznych, zyskując dekoracje i inne cechy użytkowe. Misy fajansowe z okresu Ptolemejskiego należą również do takich prostych przedmiotów, ale z powodu różnorodnych zdobień, m. in. pięknych reliefów, technologia ich produkcji była bardzo skomplikowana i owiana tajemnicą. Dlatego tego typu misy zostały wytypowane do szczegółowych badań.

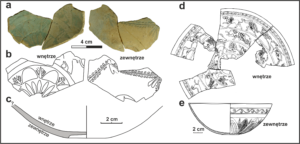

Analizowany obiekt stanowi fragment misy o najpopularniejszym kształcie tamtego okresu. Misa, z której pochodzi fragment miała ok. 18 cm średnicy i wysokość ok. 10 cm. Z obu stron pokryta jest reliefową dekoracją o złożonej tematyce. Możemy zaobserwować postacie wojowników, zwierząt (np. gryfów czy słoni), motywy roślinne typowe dla kultury egipskiej, tj. liście lotosu i palm oraz motywy geometryczne (Fig. 4). Całość misy pokryta była zielono-niebieską glazurą, która efektownie podkreślała reliefową dekorację o nieco ciemniejszym odcieniu.

Egipski fajans: starożytna technologia – współczesne problemy badawcze

W literaturze dotyczącej technologii produkcji fajansu, szczególnie z okresu Ptolemejskiego istnieje wiele luk oraz niepotwierdzonych hipotez. Właściwie każdy etap produkcji fajansu skrywa jeszcze jakieś tajemnice. Pierwszy problem stanowi źródło pochodzenia kwarcu, czyli podstawowego surowca do produkcji fajansu. Precyzyjne określenie miejsca pochodzenia kwarcu może rzucić nowe światło na metody jego pozyskiwania i przetwarzania.

Kolejną kwestią, która pozostaje tematem dyskusji wśród badaczy, jest sposób przygotowania pasty krzemionkowej, w tym dodatków nadających jej plastyczność.

Istnieją hipotezy na temat dodatków gliny lub substancji organicznej. Nie zostały one jednak do tej pory potwierdzone.

Jeżeli zostały zastosowane takie dodatki, to mimo wypalenia fajansu w wysokiej temperaturze szczegółowe badania składu chemicznego oraz analizy strukturalno-teksturalne mogą wreszcie dać odpowiedź na pytanie, co nadawało paście plastyczność.

Z obecnością spoiwa organicznego i mineralnego w paście krzemionkowej wiąże się także kwestia formowania przedmiotów fajansowych i ich reliefowego dekorowania. Do tej pory na żadnym stanowisku archeologicznym nie zostały odkryte formy, które służyłyby do produkcji mis. Hipotezy mówiące o zastosowaniu do produkcji form związane są z makroskopowo widocznymi śladami łączenia dwóch części wyrobów. Odpowiedź na pytanie: czy i jakie formy stosowano do produkcji mis, a także metoda wykonania dekoracji, kryje się w analizach mikrostruktur i mikrotekstur uformowanego materiału fajansowego.

Ze względu na bardzo niewielką liczbę zachowanych warsztatów wraz z resztkami pieców, trudno jest określić warunki wypalania przedmiotów fajansowych.

Czysty kwarc ma bardzo wysoką temperaturę topnienia, która po zastosowaniu w składzie materiału topników, ulega obniżeniu. Szczegółowe analizy składu chemicznego, mineralnego oraz analizy mikrostruktury fajansowego rdzenia i glazury pozwalają nie tylko na precyzyjne określenie temperatury wypału dzięki tzw. geotermometrom, ale również warunków panujących w piecu oraz stosowanej liczby wypałów dla przygotowanych wyrobów.

Badania nad rekonstrukcją technologii produkcji: użyte metody – najciekawsze rezultaty – niespodziewane wyniki

Dzięki zastosowaniu wielopłaszczyznowych oraz uzupełniających się technik preparatyki i badań od makro- przez mezo- do mikro-, a nawet nanoskali, udało się odkryć i potwierdzić ponad wszelką wątpliwość wiele tajemnic ukrytych w fajansowej materii. Wykonano obserwacje pod mikroskopem cyfrowym i optycznym oraz w Skaningowym Mikroskopie Elektronowym, przeprowadzono analizy składu pierwiastkowego z zastosowaniem spektroskopii energii promieniowania rentgenowskiego, określono skład mineralny i petrograficzny na podstawie analizy rentgenostrukturalnej i skład gazów na podstawie Symultanicznej Analizy Termicznej: termograwimetrii i kalorymetrii różnicowej połączonej z analizą gazu z zastosowaniem spektrometrii w podczerwieni z transformacją Fouriera na podstawie kwadrupolowego spektrometru masowego oraz wyznaczono parametry fizyczne i wytrzymałościowe na podstawie komputerowej analizy obrazu i metod bezpośrednich. Wyniki niektórych z tych badań, czasami bardzo skomplikowanych i o interdyscyplinarnym charakterze przestawiamy poniżej.

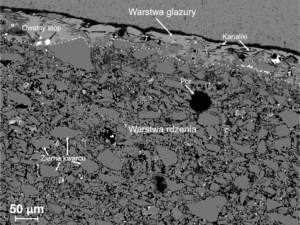

W glazurze widoczne są pozostałości po zawiesinie do glazurowania, najczęściej stopy o owalnych, rzadziej nieregularnych kształtach (Fig. 5). Są to stopy bogate w metale (Pb, Fe, Cu), pierwiastki alkaliczne (Na, Mg, Al, Ca), a także węgiel, fosfor, chlor i siarkę. Są to resztki nieprzereagowanych substratów zawiesiny naniesionej na rdzeń metodą aplikacji, które skoncentrowały się podczas wypału i zastygły po schłodzeniu. Na podstawie analizy składu takich stopów możliwe jest dokładne ustalenie temperatury wypalania i tempa chłodzenia.

Pogazowe pęcherzyki obserwowane w warstwie glazury pochodzą z gazu uwięzionego między cząsteczkami proszku w zawiesinie do glazurowania (Fig. 6a). Podczas topnienia, niektóre pęcherzyki w szkliwie po wydostaniu się na powierzchnię utworzyły zagłębienia znane jako pin-holes. Obserwowana w glazurze sieć kanalików powstała na etapie wypalania misy (Fig. 5). Ich powstawanie związane jest z różną rozszerzalnością cieplną rdzenia i glazury. Współczynnik rozszerzalności cieplnej warstwy dla glazury jest wyższy niż dla warstwy rdzenia. Jeśli podczas stygnięcia glazura ma większy skurcz niż rdzeń, powstają w niej naprężenia rozciągające. Duże wartości naprężeń spowodowały powstawanie pęknięć w glazurze.

Powstała sieć pajęczych spękań penetrujących glazurę podobna jest do obserwowanej na glazurowanej ceramice, gdzie nosi nazwę crazing.

Złożony skład chemiczny stopów z rdzenia wskazuje, że przed wypaleniem dodatki zawierały dużą ilość minerałów ilastych, np. pochodzących z gliny nilowej. Stwierdzono obecność minerałów ilastych, co świadczy o wykorzystywaniu dodatku gliny do polepszania właściwości plastycznych pasty krzemionkowej na etapie formowania. Taki dodatek również po wyschnięciu uformowanego wyrobu poprawiał jego trwałość i twardość. Fakt stosowania gliny w celu wzmocnienia więzi pomiędzy ziarnami może wskazywać na potrzebę tylko jednego wypału. Natomiast zachowane blaszki minerałów ilastych mogą pomóc w wyznaczeniu temperatury wypału.

W rdzeniu występują pozostałości po procesie wypalania w formie wydłużonych węglowo-krzemowych tasiemek. Ich długość wynosi maksymalnie kilkaset µm, a szerokość nie przekracza 10 µm. Wstążki zawierają przede wszystkim węgiel i krzem. Struktury te powstały w wyniku syntezy gazowych produktów spalania substancji organicznej i mineralnej. Ich obecność dowodzi, że stosowano dodatek organiczny do pasty krzemionkowej. Po wypaleniu substancja organiczna znikała z porów, a przedmiot zyskiwał wysoką porowatość i stawał się bardzo lekki. Aby określić jaka substancja organiczna była lepiszczem używanym przy produkcji fajansu, należy dokładnie zbadać te struktury. Dodatkowe informacje o produktach spalania uzyskano z analizy wydzielanych gazów w trakcie wykonywanej Symultanicznej Analizy Termicznej, ale nie dały jeszcze pełnej odpowiedzi na to pytanie.

Wydłużone i ostrokrawędziste ziarna kwarcu świadczą o silnym kruszeniu surowca (Fig. 5, 6c). Brak zaokrągleń wyklucza użycie jako surowca osadów piasku z pustyni. Dobre wysortowanie wskazuje na selekcję materiału ziarnowego do przygotowania mieszanki pasty krzemionkowej. Wyraźna orientacja wydłużonych ziaren jak również spłaszczenie porów, które obserwuje się w rdzeniu świadczą o formowaniu materiału przez ściskanie (Fig. 6b).

Różne zagęszczenie materiału oraz zmienna orientacja wydłużonych ziaren może wskazywać na formowanie przy nieruchomej dolnej, a ruchomej górnej formie.

Nierównomierny docisk podczas procesu formowania misy oraz jej wygięty kształt spowodował zróżnicowany stan naprężeń i odkształceń w materiale wywołany działaniem siły ściskającej i rozciągającej.

Na podstawie multiskalowej analizy ziaren i porów, określono sposób formowania misy. Do ukształtowania misy użyto formy dwuczęściowej składającej się z części dolnej i górnej (Fig. 7). Na wewnętrznej powierzchni dolnej części formy równomiernie rozłożono przygotowaną wcześniej pastę krzemionkową o konsystencji plastycznej. Następnie górną część formy wsunięto w dolną i przyciśnięto w celu zagęszczenia pasty pomiędzy powierzchniami. Utrzymujący się nacisk spowodował reorientację ziaren dłuższą osią prostopadle do działania siły ściskającej. Swobodny obrót i przesuwanie ziaren umożliwiła duża porowatość ośrodka, płyn wymieszany z mineralnymi i organicznymi substancjami wiążącymi, które wypełniały przestrzeń porową oraz ciśnienie płynu w porach. Płyn dzięki dodatkom spajającym miał podwyższoną lepkość, co zwiększyło kohezję pomiędzy ziarnami i zmniejszyło tarcie oraz ułatwiło plastyczne deformacje pasty. Rozkład naprężeń zmieniał się podczas formowania misy, wzdłuż jak i w poprzek warstwy pasty. Zmiany stanu naprężeń związane są z kształtem misy.

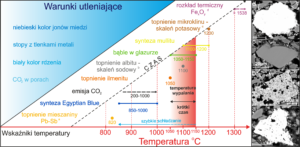

Analiza wyników badań pozwoliła określić precyzyjnie zakres temperatury, w którym doszło do wypalenia misy (Fig. 8). W tym celu wykorzystano następujące dane: fazy krystaliczne zidentyfikowane pod mikroskopem polaryzacyjnym, 2) fazy krystaliczne i stopy zidentyfikowane w skaningowym mikroskopie elektronowym i w analizie rentgenostrukturalnej, 3) gazy zidentyfikowane w symultanicznej analizie termicznej. Na tej podstawie stwierdzono, że temperatura wypalania nie była niższa niż 1050°C i nie wyższa niż 1150°C. Przedział temperatury określono dla faz krystalicznych z glazury i rdzenia, co dodatkowo potwierdza fakt zastosowania tylko jednego wypału.

Co „zeznali niemi świadkowie” o materiale fajansowym, czyli co zostało już odkryte o technologii produkcji dzięki wykonanym badaniom

Wieloaspektowa analiza fajansowej misy pozwoliła zrekonstruować wiele etapów starożytnej technologii produkcji. Określono przydatność użytych metod do rozwiązywania takich problemów badawczych. Zastosowanie nowoczesnych metod pozwoliło wyciągnąć istotne wnioski dotyczące technologii procesów produkcji:

- podstawowym surowcem wykorzystywanym do produkcji misy był czysty, dobrej jakości kwarc. Źródłem kwarcu mogły być skały magmowe z Pustyni Wschodniej, np. żyły bogate w ten minerał. Niemal całkowity brak ziaren obtoczonych lub ich fragmentów, wyklucza użycie piasku, np. pochodzenia eolicznego czy rzecznego,

- występowanie ostrokrawędzistych, często wydłużonych, ziaren kwarcu o różnej wielkości, głównie od bardzo drobnych do średnich (0,002‒0,2 mm), świadczy o dokładnym i przemyślanym przygotowaniu mieszanki ziaren jako głównego składnika pasty krzemionkowej. Górna granica wielkości 0,2 mm świadczy o zastosowaniu jakiegoś sposobu selekcji materiału ziarnowego. Większe bryły surowca wstępnie były kruszone twardym narzędziem kamiennym, a następnie rozcierane na drobny proszek,

- w celu uzyskania plastycznej pasty krzemionkowej na etapie formowania, a także trwałości przedmiotu po uformowaniu i wyschnięciu, zastosowano dodatek minerałów ilastych oraz spoiwa organicznego,

- orientacja wydłużonych ziaren kwarcu oraz owalnych i spłaszczonych porów wskazuje, że do produkcji misy zastosowano metodę formowania przez ściskanie pasty krzemionkowej w dwuczęściowej formie,

- zastosowanie tylko jednego wypału możliwe było dzięki użyciu spoiwa organicznego i mineralnego, które usztywniło szkielet misy przy formowaniu i po wyschnięciu oraz pozwoliło na nałożenie zawiesiny do glazurowania bez ryzyka deformacji naczynia,

- glazurę na niebieski kolor barwiła miedź. Źródłem miedzi w glazurze był syntetyczny pigment w postaci minerału cuprorivaite (CaCuSi4O10) znany powszechnie w literaturze pod nazwą Błękitu Egipskiego (Egyptian Blue),

- do glazurowania misy zastosowano metodę aplikacji z użyciem precyzyjnych narzędzi do malowania,

- wypalanie misy nastąpiło w temperaturze powyżej 1000°C, ale nie przekraczającej 1200°C, najprawdopodobniej zaś w przedziale 1050‒1150°C. Charakter widocznych zmian fazowych świadczy o krótkim czasie oddziaływania tak wysokich temperatur,

- w piecu podczas procesu wypalania panowała atmosfera utleniająca. Świadczy o tym sposób spalania dodatku organicznego oraz barwa związków zawartych w glazurze i rdzeniu

Sposób przygotowania surowców oraz dobór dodatków na każdym etapie produkcji świadczy o wykorzystaniu doświadczenia i wiedzy technologicznej z wielu rodzajów rzemiosł artystycznych i warsztatów wytwórczych. Potwierdza to pogląd, że fajansowe wyroby z athribiańskich warsztatów w Okresie Ptolemejskim można uznać za pierwszą na świecie ceramikę typu high tech.

Czy egipski fajans jest fajansem? Geneza nazwy oraz jej zasadność w świetle badań archeologiczno-materiałoznawczych.

Starożytni Egipcjanie określali fajans terminem THnt, co oznaczało błyszczący, połyskujący. Określenie fajans stosowane dla glazurowanych wyrobów z pasty krzemionkowej związane jest z wczesnymi podróżnikami przybywającymi do Egiptu, którym wyroby fajansowe skojarzyły się z ceramiką produkowaną w Faenza we Włoszech.

Z punktu widzenia materiałoznawstwa egipski fajans jest glazurowaną ceramiką krzemionkową.

Egipski fajans – czym zasłużył sobie na miano pierwszej ceramiki hi-tech w dziejach człowieka?

Ponieważ czysty materiał kwarcowy charakteryzuje się właściwościami tiksotropowymi, tj. przy dodawaniu wody początkowo jest nieplastyczny, a na skutek działania siły mechanicznej (np. mieszania lub formowania) upłynnia się. Niemożliwe jest więc jego formowanie tak, jak tradycyjnej ceramiki wykonanej z hydrofilnej gliny.

Jednak pomysłowość egipskich rzemieślników wytwarzających fajans za pomocą tajemniczych dodatków pozwoliła na nadawanie paście krzemionkowej skomplikowanych kształtów i efektownych dekoracji. Z tego względu badacze określają egipski fajans jako pierwszą w dziejach ludzkości ceramikę typu high-tech.

Zastosowanie pasty krzemionkowej do produkcji ceramiki wiązało się z uzyskaniem wyrobu o znacznie większej porowatości, a zatem dużo lżejszego niż analogiczna forma wykonana z gliny. Dodatkowo pasta krzemionkowa po wypaleniu miała biały kolor. To pozwalało nałożyć na takie tło glazurę i reliefy w dowolnym kolorze i uzyskać wielobarwne kompozycje. Taka właściwość fajansowych wyrobów dawała również przewagę nad ceramiką tradycyjną, która po wypaleniu uzyskiwała różne odcienie barwy czerwonej. Dopiero ceramika z gliny kaolinitowej po wypaleniu charakteryzowała się śnieżnobiałą barwą, ale w Starożytnym Egipcie nie była znana i stosowana. Stosowano jedynie coraz większy dodatek gliny marglowej, powodujący znaczne rozjaśnienie czerwonej barwy, ale stwarzający też duże problemy z wypalaniem. Takie właściwości wyrobu zadecydowały o przewadze ceramiki krzemionkowej produkowanej przez wiele stuleci i jej popularności wśród użytkowników.

Czy da się zrekonstruować wyroby fajansowe wg starożytnej receptury?

Zespół naukowców z Uniwersytetu Kardynała Stefana Wyszyńskiego realizujący projekt pt. „Technologia produkcji wyrobów fajansowych w Egipcie okresu ptolemejskiego w świetle badań archeologicznych i archeometrycznych” grant nr 2017/27/N/HS3/02464 współfinansowany przez Narodowe Centrum Nauki, podejmie próbę rekonstrukcji fajansowej misy dekorowanej reliefowo. W tym celu zostały już podjęte prace przygotowawcze. Trwają poszukiwania żyły kwarcowej, z której będzie można wykorzystać kwarc jako surowiec do przygotowania pasty krzemionkowej. Jednym z kandydatów jest kopalnia Stanisław na Dolnym Śląsku, skąd wydobywano bardzo czysty kwarc dla hut szkła (Fig. 9). Potrzebne do rekonstrukcji minerały, m. in. miedź i ołów, zostaną pozyskane z kopalń Górnego Śląska.

Z gliny zostanie wyprodukowana i wypalona replika misy fajansowej. Do tego celu planuje się użyć osady wiślanej mady rzecznej podobnej w charakterze do gliny nilowej. Na podstawie repliki zostanie przygotowana dolna i górna forma misy fajansowej.

Następnie rozkruszony i roztarty do odpowiednich rozmiarów ziaren kwarc po połączeniu z innymi dodatkami wg wcześniej przygotowanej receptury i doświadczalnych eksperymentów utworzy pastę krzemionkową o konsystencji plastycznej. Po uformowaniu i wysuszeniu naczynia, nastąpi pokrycie powierzchni i reliefów zawiesiną do glazurowania. Tak przygotowana misa zostanie wypalona w piecu elektrycznym do wypalania ceramiki o kontrolowanej temperaturze i atmosferze. Po wypaleniu, misa zostanie przebadana takimi samymi metodami jak starożytny fajans egipski, a wyniki porównane z wynikami otrzymanymi dla oryginalnego materiału.

Artykuł w skróconej wersji dostępny jest także w czasopiśmie “Szkło i Ceramika” nr 3/2021.

About the author

dr Jerzy Trzciński

Geolog, geoarcheolog. Absolwent Wydziału Geologii Uniwersytetu Warszawskiego. Specjalizuje się w badaniach mikrostrukturalnych i materiałoznawczych z zastosowaniem skaningowego mikroskopu elektronowego. W kręgu jego zainteresowań badawczych znajdują się osady glacjalne oraz starożytne technologie.

mgr Małgorzata Zaremba

Geolog, geoarcheolog. Absolwentka Wydziału Geologii Uniwersytetu Warszawskiego. Jako doktorantka w Instytucie Archeologii Uniwersytetu Kardynała Stefana Wyszyńskiego w Warszawie zajmuje się badaniami archeometrycznymi naczyń fajansowych z Okresu Ptolemejskiego.

Absolwentka Uniwersytetu Warszawskiego. Zafascynowana szkłem i ceramiką w każdym aspekcie ich powstawania i wykorzystania, w tym historycznymi technikami i technologiami wytwarzania, zdobienia i łączenia z innymi materiałami. Do 2020 r. sekretarz redakcji czasopisma „Szkło i Ceramika” (ICiMB, SITPMB). Obecnie prowadzi własny portal Szklo-Ceramika.ONLINE i angażuje się w projekty tematyczne.

ORCID: 0000-0001-9574-7470